GFX Technologies #2

前回の記事ではセンサーについて解説をしてみたが、第二回となる本稿ではセンサーの周りを構成し、レンズとジョイントさせるデバイスである”マウント”についての解説をしたい。

さて、実のところ新マウントを設計するというのは、カメラメーカーには滅多にない機会である。ユーザーは現在使用しているマウントを長く使っていきたいし、メーカーにとっても対応レンズを開発する労力たるやバカにならないからだ。マウントは少ないほうが両者ともに有りがたい。

しかし一方で、過去の技術・当時の前提のもとで設計されたマウントでは、理想的なシステム設計ができないというのも現実問題としてある。そこで、勇気を持ってメーカーは新マウントを市場に提案するのだが、お互いに大きな負担を強いるだけにメーカーはその新マウントに”自由度と将来性”を担保しなければならないだろう。

1. レンズ設計の自由度と将来性

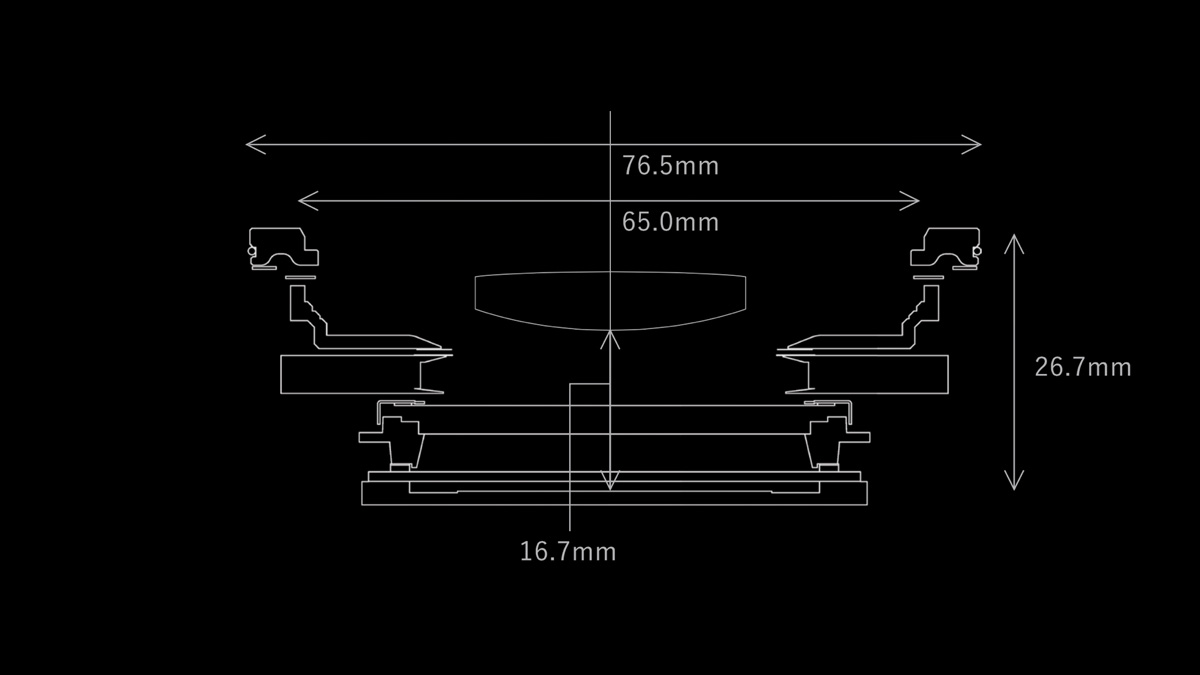

Gマウントはその意味でまずレンズ設計の自由度・将来性を念頭に設計をスタートしている。ミラーボックスの無いカメラが設計できる今、従来では考えられなかったレンズ構成も可能になるからだ。実際に、レンズ設計チームからマウント設計チームに最初に出された要求は”バックフォーカスがどれだけ短く出来るか?”だった。Gマウントのフランジバックは26.7mmだが、実際にはこれよりも更に10.0mm奥までレンズを配置することができる。バックフォーカスは16.7mmとなる。

ミラーレス構造のカメラシステムでは、広角レンズがコンパクト化・高性能化が進んでいるが、その理由のひとつがここにある。短い焦点距離のレンズになるほど、バックフォーカスの短さは有利に働く。光学系の後端に大きなレンズを配置することができるからだ。

2. 剛性

次に上げられるのは、剛性の確保だ。今のところGマウント用のレンズはGF63mmF2.8が405g、GF32-64mmF4が875g、GF120mmF4が980g。中判フォーマット用としては非常に軽量に仕上がっているし、今後も軽量なレンズ設計を心がけているが、それでも重量級レンズのラインナップは想定しておいて然るべきだろう。”レンズは、どこにも配置できるが、それを支持する強度がありません”となっては意味がない。

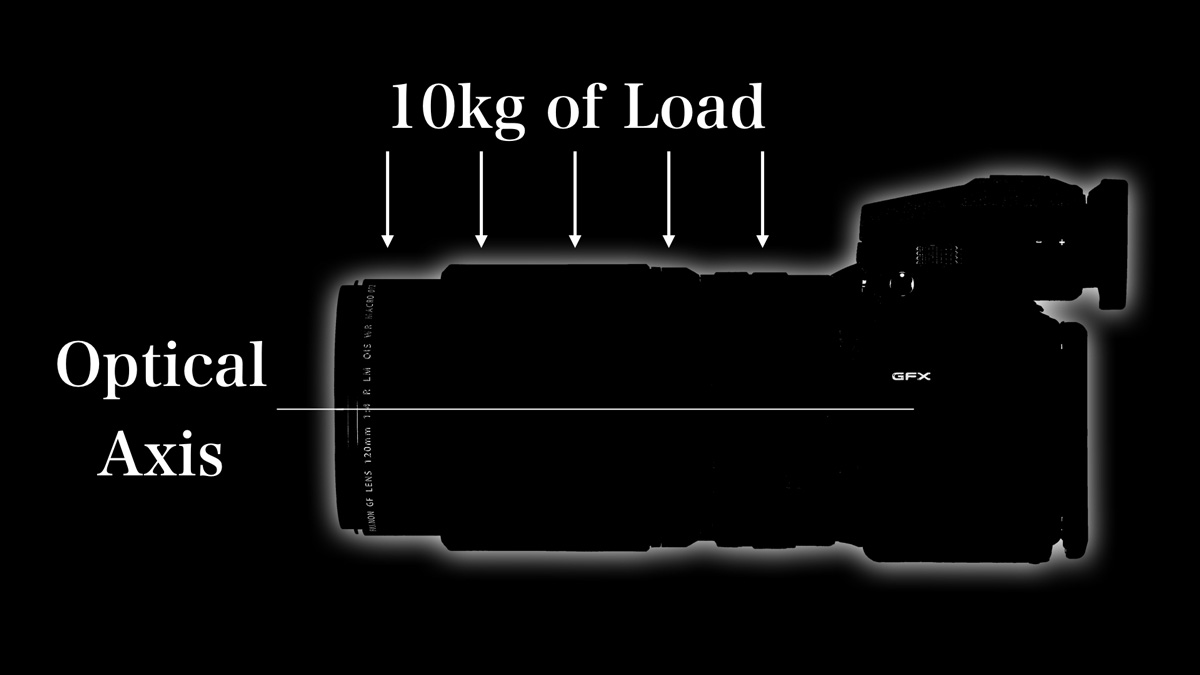

そのためにGマウントでは部材の徹底的な強化を図っている。具体的には、高強度のステンレスを用いXマウントの1.6倍の厚みを持たせている。剛性は厚みの3乗で求められるので、1.6×1.6×1.6=4.096。実に、Xマウントの4倍の剛性・強度が確保されており、レンズ部分に10kgの荷重をかけるというテストも行われている。

実際にはそんな重たいレンズを設計することはないが、こういった剛性の有無はどのレンズにも恩恵はある。なぜならば、いかに軽量なレンズだとしても重力がある以上はたわむ。それは光学系に悪影響を及ぼす。解像性能が高く、イメージサークルの大きい中判では顕著におきる。それが起こらないように十分な剛性を持たせることは重要だ。将来、より画素数の高いセンサーが出てきた時のことも考えるならば、特に。

3. 駆動パワー

レンズ設計チームからは、バックフォーカスの短さに加え”駆動電力の拡大”も要求されていた。大フォーマットのセンサーに十全な光をあてるために、大きな光学系を配置し、重たいレンズ群でも動かせるようにしたいのだ。

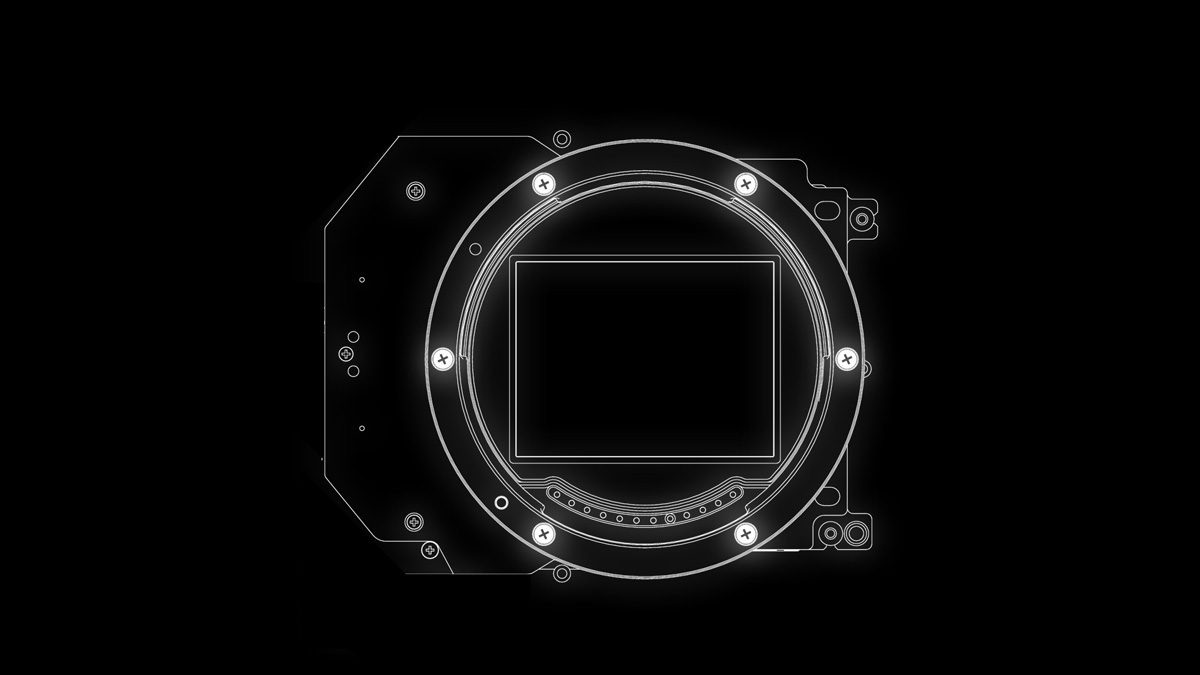

ここで、図解したいのはマウントのピン数である。Xマウントでは10ピンだったが、更に2ピンを増やした12ピン構造となっている。ピン数を増やすことによって、大電流を出力することができるのだ。これによりNP-T125の大電力をフルに使うことができる。また将来、これよりも強力なバッテリーが開発された場合のマージンも取られている。

マウント設計とは、こういった技術革新も念頭において設計しなければならない。

4. 耐久性

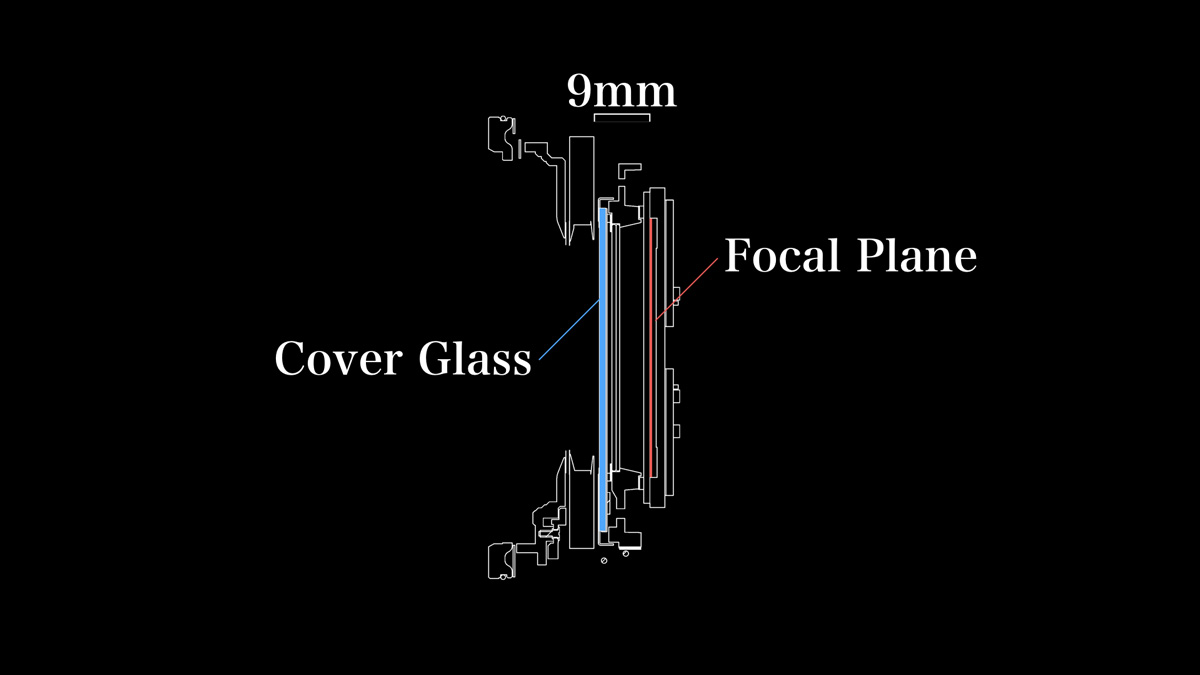

忘れがちだが、マウントを構成するものにカバーガラスがある。センサーを保護するものであり、ゴミ等を払いおとすダストリダクション機能も持たされている。しかし、それだけではない。Gマウントではカバーガラスの位置をセンサーから極力離れるように設計されている。

なんのために?それは”それでもゴミがついてしまったとき”のためだ。ゴミが画像に影響をあたえるケースで一番致命的なのは結像面であるセンサーの近くにある場合だ。近くになればなるほど、被写界深度の中に入るので、ゴミがよりハッキリと写ってしまう。

そのため、極力カバーガラスは、センサーから離れたところに配置したいのだが、ミラーボックスのある構造の場合そのスペースを取ることができない。しかし、ミラーレスであるGマウントならば、その距離を十分にとることができる。実際にGマウントではセンサー面から9mmのところにカバーガラスが配置されている。マウント設計者なら、その数字に驚嘆するのではないだろうか。

5. 生産のための設計、で得られる性能

さて最後に、スペックに現れない設計内容について触れたい。それは生産上の工程で行われる調整マージンの確保である。どんなパーツでも公差がある以上、設計したとおりの性能がでているかどうか、精度がでているかどうかは、調整しなければ得られない。特に、マウントはセンサーを固定するためのものなので、いかに面精度がでているか、バックの位置にあるか、3次元で調整することが必要なのだ。

一般的に、中判フォーマット以上のシステムでは、ある程度絞りこんだ状態で撮影することが多い。しかし、それは”面精度”が確保できてないシステムだから、という事情もあった。中判システムだとしても、表現上必要ならばF2.8やF2でも撮影したいのが撮影者の本音なのだ。

数字で話をすると、F2の光線は結像面の前後10ミクロンしか被写界深度がない。つまりそれ以内の精度で、センサー面が調整されていないと片ボケなどが起きてしまうのだ。

結論を言おう。Gマウントではセンサーはミクロンオーダーで調整される。つまり数ミクロン以下の公差しか存在しない。だからこそ、”開放F値が使える中判システム”という自由と将来が実現するのだ。

以上、FUJIFILMがXマウントに加え、新たなマウントを開発した理由を5つ紹介してみた。繰り返しになるが、新たなマウントを作るというのは非常に勇気がいる。しかし、求められるものが多いならば、これからの将来のために着手しなければならないだろう。