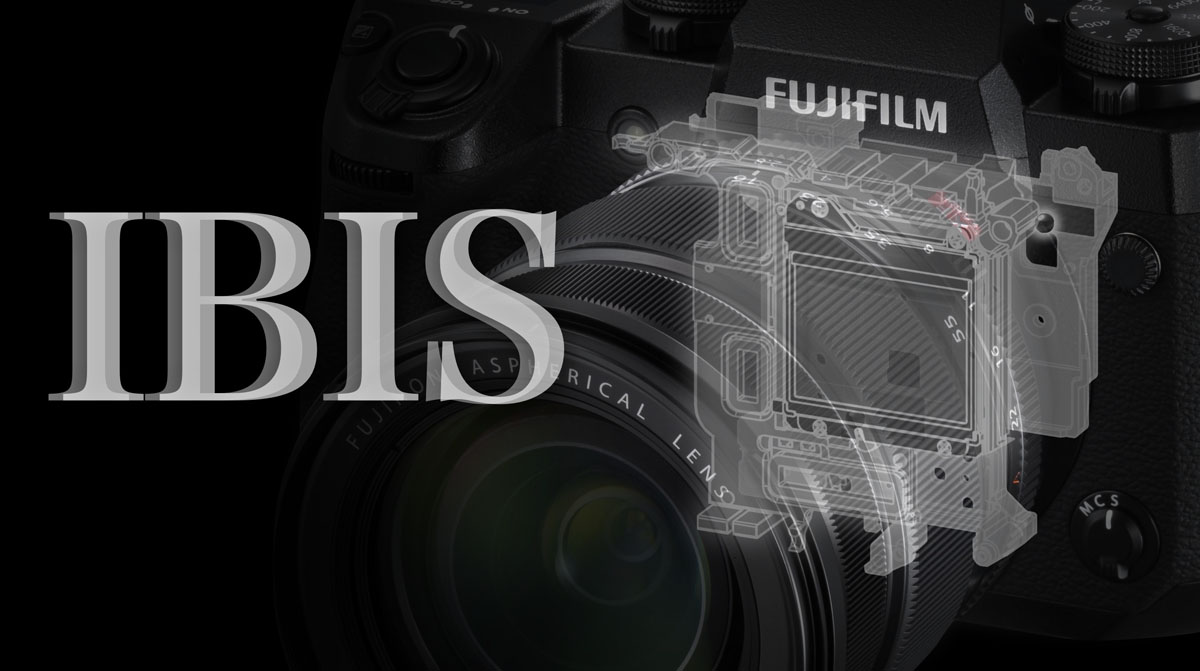

Storia dello sviluppo della X-H1 N. 7

Qual è il fattore che rende buono un IBIS? La precisione è la chiave per produrre un buon IBIS. La profondità di campo varia in base alla lunghezza focale, ma in generale è inferiore a 5 micron per i raggi di luce di F1.4. L’immagine può diventare se il sensore si sposta di solo 1 micron. Gli obiettivi XF hanno caratteristiche di netta separazione tra il piano focale e l’area di sfocatura. Di conseguenza gli obiettivi XF non saranno in grado di fornire le migliori prestazioni ottiche se il piano focale è inclinato, anche solo di poco. La precisione è necessaria per fornire i migliori risultati.

There are no concerns for cameras without IBIS, because the precision is achieved when the body is assembled at the factory. But for a camera with IBIS it’s a different story, especially with the 5-axis. In order to stabilize the image, the sensor surface tilts in pitch and yaw direction. To have IBIS that works, the precise position adjustment of the sensor surface is required for all the movement that IBIS commands.

Allora, come possiamo ottenerla? Ciò verrà illustrato in questo articolo dai punti di vista del design e della produzione.

Il primo punto è il design. L’IBIS può essere diviso in 3 parti principali: parte di base, giunto e sensore giroscopico.

La robustezza e la resistenza sono il segreto della parte di base, come menzionato in questo capitolo.

Storia dello sviluppo N. 2

Ma c’è di più. Il giunto, che ha la forma di una sfera, è posizionato sulla superficie della base. Per far muovere la sfera in modo regolare, anche la superficie della base deve essere liscia. Tuttavia, il problema è che la piastra di base è fatta di lega di magnesio e non è liscia, nemmeno quando viene lucidata. Per risolvere il problema, l’abbiamo abbinata a una piastra di acciaio con superficie a specchio.

La piastra di acciaio inox ha un valore di Ra0,05. Ra è l’unità di misura della levigatezza, vale a dire che l’irregolarità media della superficie viene mantenuta al di sotto di 0,05 micron.

Anche il giunto è speciale. È fatto di ceramica durevole che resiste alla deformazione. Il diametro della sfera è di 1500 micron e la tolleranza di fabbricazione è di ±0,3% (meno di 5 micron).

Poi c’è il posizionamento della superficie del sensore. La superficie del sensore deve essere regolata rapidamente e con precisione. La chiave per un posizionamento veloce e accurato è la coppia. Se l’attuatore non ha potenza sufficiente, allora probabilmente non può gestire il posizionamento del sensore. Non può garantire un posizionamento rapido e preciso.

L’attuatore dell’unità IBIS nella X-H1 è piuttosto grande. Ha dimensioni doppie rispetto a un’unità tipica per sensore APS. Ma ciò vuol dire che è due volte più potente.

Nel corso delle ricerche, il team di sviluppo ha accidentalmente impostato la velocità del generatore di vibrazioni sul doppio del valore previsto. Tutti i modelli di fotocamera non hanno superato il test e non sono riusciti a eliminare la sfocatura, con l’eccezione della X-H1. La X-H1 è riuscita ugualmente a eliminare la sfocatura. Vibrazioni con velocità così alte sono improbabili nella vita reale, ma questo incidente ha rassicurato il team rispetto al fatto che una coppia più alta abbia il vantaggio di aumentare le prestazioni dell’IBIS.

Infine, la precisione viene ottenuta durante la fase di produzione. Non avrebbe senso progettare componenti che non possono essere realizzati.

Viene dunque ottenuta una precisione entro 1 micron di differenza. Per vedere come funziona l’IBIS, guardare il video di seguito.