X-H1開発秘話 #1 -フレーム Pt.1

プロユースというのは非常に魅力的な響きを持っている。 それはユーザーサイドだけではない、メーカーサイドにとってもそうなのだ。 ことさら商品企画者の大好物とも言える。なぜなら”プロユースなので”と言えば、いろいろと無茶なこと不合理なことが通るからかもしれない。しかし、それを受け止める開発者達も”困りますよ”とか”本気ですか?”と言いながらも、まんざらでもない顔をしているのだから世話はない。

さて、これから6回に分けて、X-H1がいかにして開発されたかを紹介していこう。 第1回の内容は、タイトルにある通りフレームワークについてだ。

昨今、カメラの新製品が発表されると、センサーとかIBISユニットなど、デバイスについての話題が中心になる。外装・ボディに関してはお決まりの”防塵防滴構造です”くらいの表現が書いてあれば十分で、他にスペックに寄与するところは無いかのようにも見える。

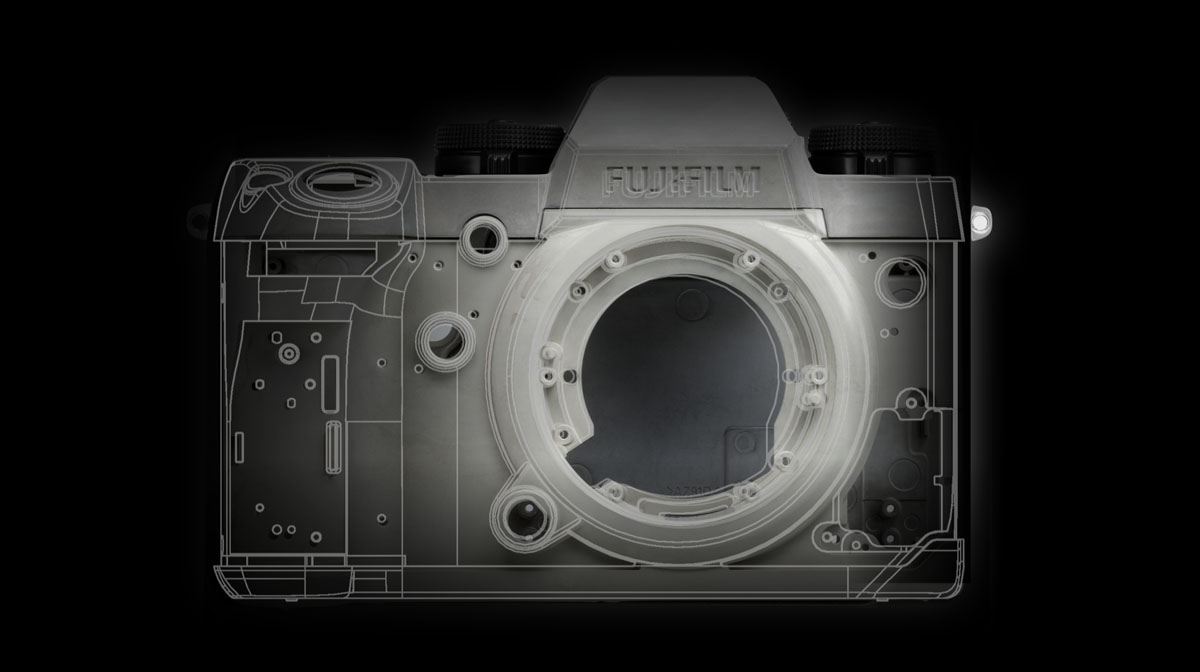

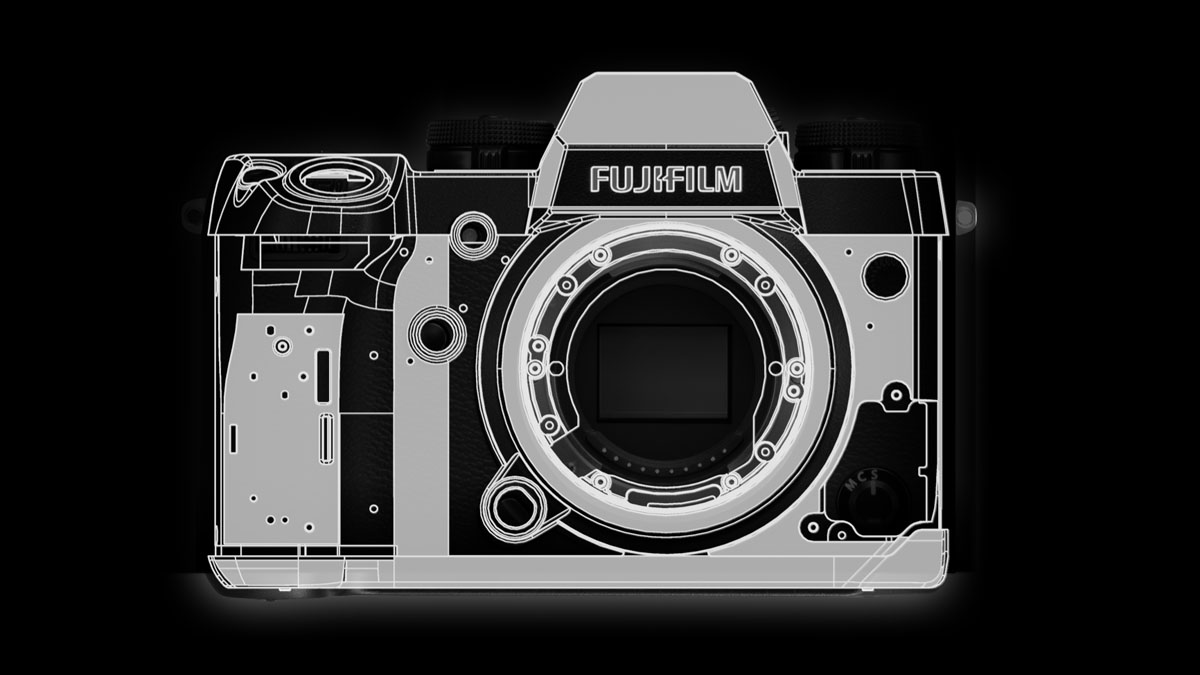

しかし、カメラ設計者からするとプロユース・プロスペックを成立させるには、なにを差し置いてもまずは外装設計なのだ。外装と書いたが、実際は構造体であり内部骨格としての役割も持っているので”フレーム”と思ったほうがいい。 車で言うならばボディ+シャーシに相当している。パワフルなエンジンを搭載できるかどうか、ビシっとした足回りに仕上がるかどうか、それらを受け止めるシャーシのようなものなのだ。

実際の商品企画に移る。搭載するデバイス・想定されるシステム・求めるべきパフォーマンスを考えていくと、”強度UPが必須”と設計にリクエストすることになる。フレームの構成材はマグネシウム合金なので、強くするには肉厚を増やすことが直結する。

”よし、1.25倍の厚みにするぞ。厚みは体積なので、強度には3乗で効果がある。つまり1.25×1.25×1.25≒1.95。ほぼ2倍の強度が得られる”となるわけだ。 しかし、それで設計を完了させる技術者はFUJIFILMにはいない。

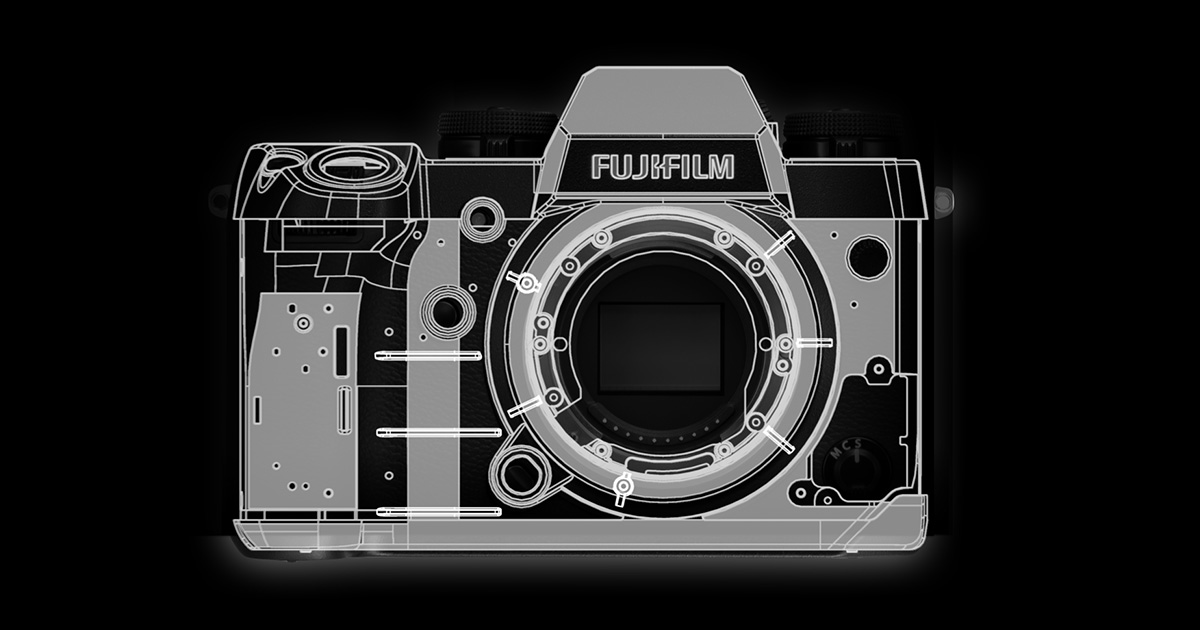

Xシリーズの魅力である、携行性・軽量性を担保しながら強度をあげる、ギリギリのところを攻めていかなければ設計の意味がないからだ。具体的には、どこに応力がかかるのか、どこに強度が無ければいけないのか、そこを見極める。そして、必要最小限の箇所に肉を盛っていく。結果的に、外装部分に柱のようなものが張り付いているような構造になっていった。

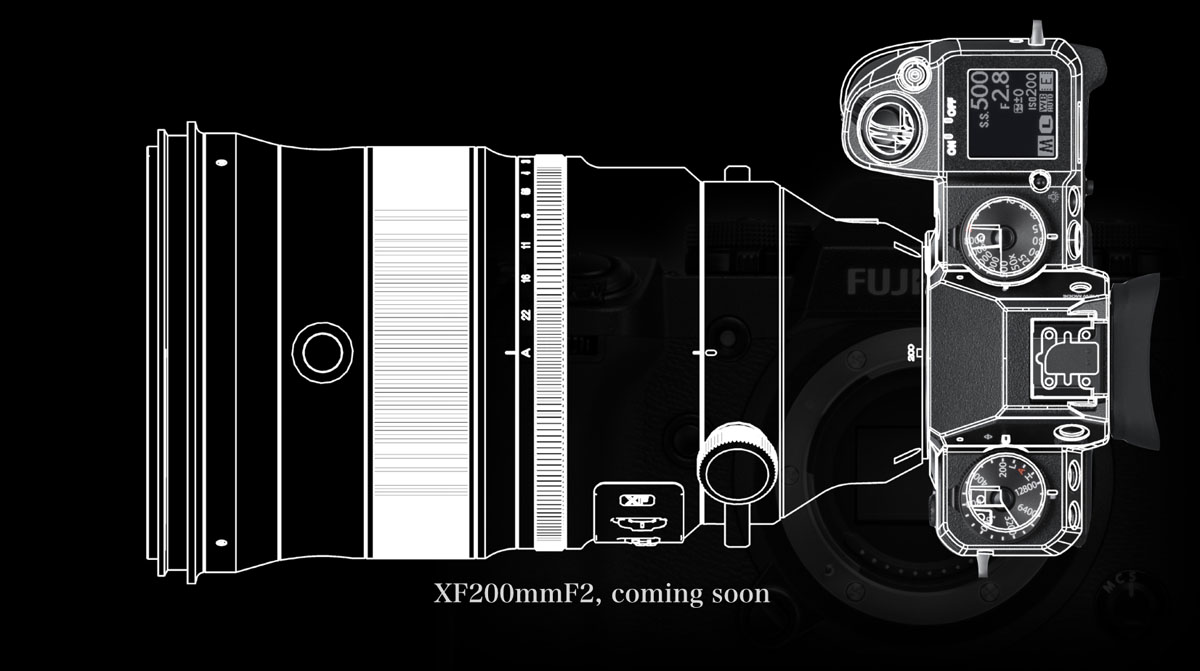

しかし、これで終わりではない。もっと強度・剛性をあげたい部分があるのだ。例えば、ボディ前面、それからマウントプレートの根本。 ボディ前面は、ここに1.25倍の厚みを足すのは勿体無い。面積が大きいので重量へのインパクトが大きいからだ。しかし指が当たる部分であり、操作品位に直結する。それからマウントプレートが配置される部分、Xマウントの将来を考えると、重量2kg超のレンズも想定される。

レンズそのものの重さに耐えるのは勿論、振り回したりして使うシーンなどでは慣性モーメントが働くので、結合部分であるマウントには相当の負荷がかかる。強度アップしておくに越したことはない。 さて、それらの要求に対する回答は以下の図のとおり。リブを立てている。厚肉部分が柱だとすると、リブは梁の役割を担っている。

さて、ここまでしてやっと外装設計のベース部分が終わる。

ここから、様々なデバイスを載せていくことになる。次回に続く。 Å

X-H1開発秘話

#1 フレーム Pt.1

#2 フレーム Pt.2

#3 カメラボディ

#4 エテルナ

#5 エテルナ Pt.2

#6 AF

#6 ボディ内手ブレ補正