Storia dello sviluppo della X-H1 N. 1 -Chassis Parte 1

“Uso professionale” è un’espressione molto attraente, non soltanto per gli utenti, ma anche per il produttore. Possiamo persino dire che questo è ciò che i progettisti dei prodotti amano pensare la maggior parte del tempo. Perché? Perché così la maggior parte degli argomenti all’ordine del giorno viene approvata, anche se appaiono irragionevoli o irrazionali. Dobbiamo fare del nostro meglio per soddisfare le richieste dei professionisti. Gli sviluppatori, che hanno dovuto affrontare la richiesta irragionevole o irrazionale, appaiono sorpresi. Ma non sono sconcertati, perché anche loro amano accettare una sfida che si trovano ad affrontare.

In questa serie di articoli, esploreremo lo sviluppo della X-H1 e apprenderemo come si è evoluta la fotocamera. Iniziamo con la storia relativa al telaio della fotocamera.

Di recente, quando viene annunciato un nuovo modello, i riflettori sono puntati su dispositivi come i sensori e le unità IBIS. Non viene data molta attenzione al design esterno e a quello del corpo macchina. Sembra quasi che, se la fotocamera è resistente alle intemperie, questo è tutto ciò che ci serve sapere.

Tuttavia, dal punto di vista del progetto della fotocamera, il design esterno è molto più essenziale dei dispositivi per creare una fotocamera per uso professionale. Quando diciamo design esterno, intendiamo anche la costruzione e la struttura del corpo macchina. Se il telaio della fotocamera non è durevole e robusto, non è possibile posizionarvi i nuovi dispositivi.

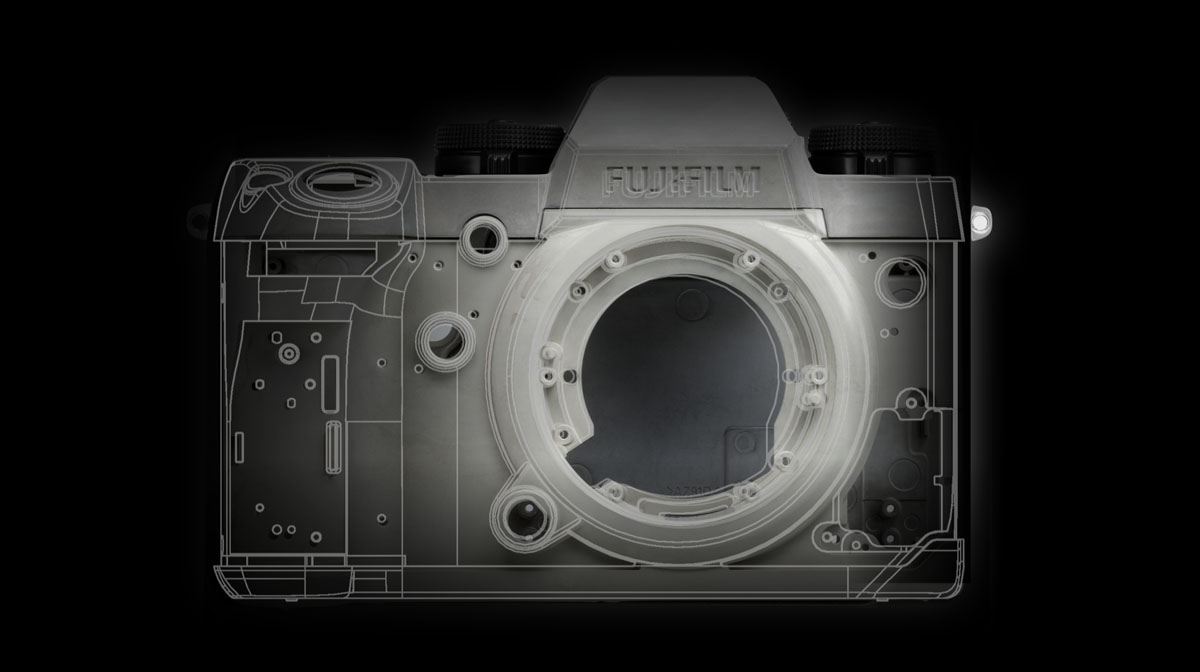

Esaminiamo la X-H1. Il progettista del prodotto aveva richiesto agli sviluppatori di creare un corpo macchina più robusto, per poter installare i nuovi dispositivi e per ottenere le prestazioni previste della fotocamera. Al fine di ottenere un corpo macchina più robusto, il telaio, realizzato in leghe di magnesio, doveva essere rafforzato aggiungendo un maggiore spessore.

Il telaio ha uno spessore del 125% per la X-H1, il che vuol dire che è quasi raddoppiato in volume (1,25 x 1,25 x 1,25 = 1,95). La resistenza del telaio è quasi raddoppiata.

Portabilità e peso ridotto costituiscono il fascino della Serie X. Questo fatto dovrebbe essere sempre tenuto in considerazione anche quando si progetta un design esterno più robusto. Il designer ha esaminato con attenzione il telaio e ha scoperto i punti nei quali lo stress viene applicato di più o di meno e dove si rendeva quindi più o meno necessaria la resistenza aggiuntiva. Grazie a questo studio, è stata realizzata la seguente struttura con montanti che congiungono la parte esterna, il che ha aiutato a minimizzare l’effetto sulle dimensioni del corpo macchina.

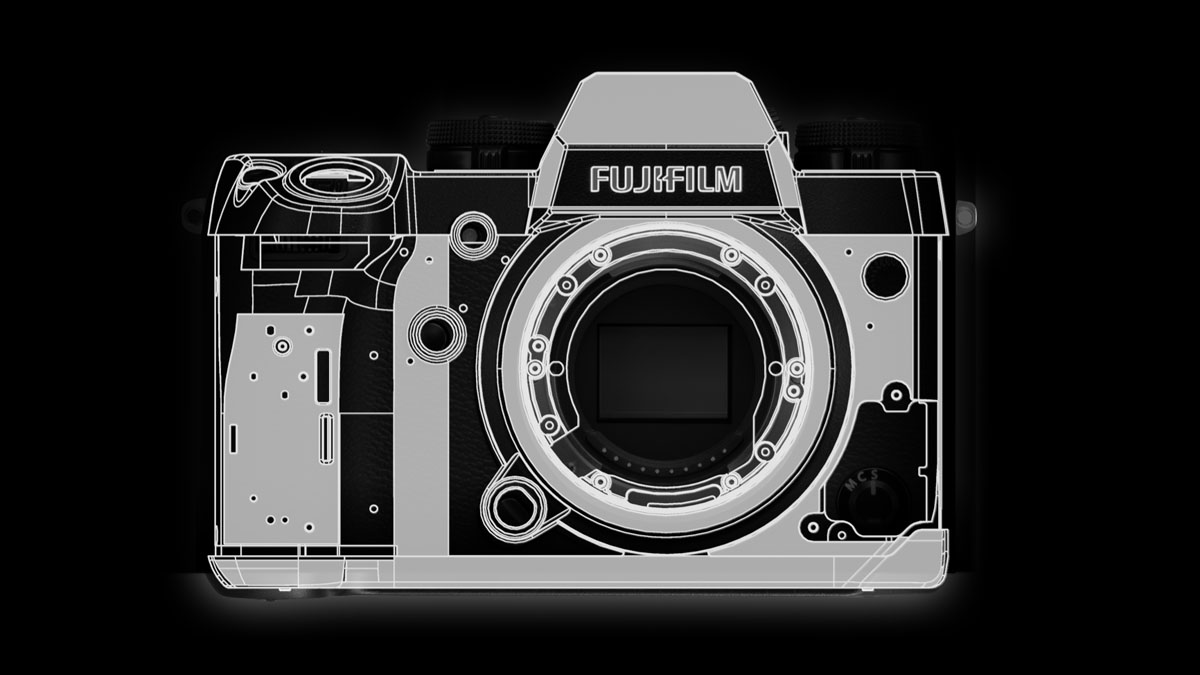

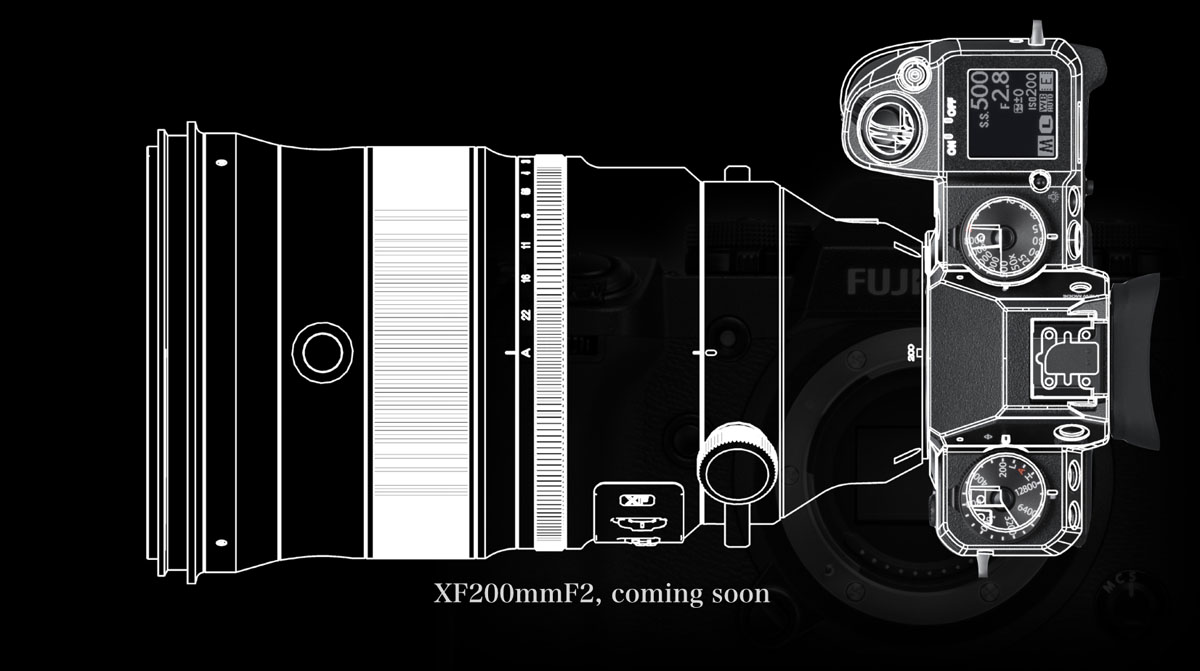

Lo sviluppo è andato avanti. Alcune parti del corpo macchina della fotocamera avevano bisogno di ulteriore attenzione. Per esempio, il corpo anteriore è importante in termini di ergonomia e operabilità, ma se l’intero corpo anteriore diventa più spesso del 125%, l’impatto sul peso è enorme. Ulteriore attenzione è stata data anche all’innesto. Nel prossimo futuro ci saranno obiettivi con un peso superiore a 2 kg.

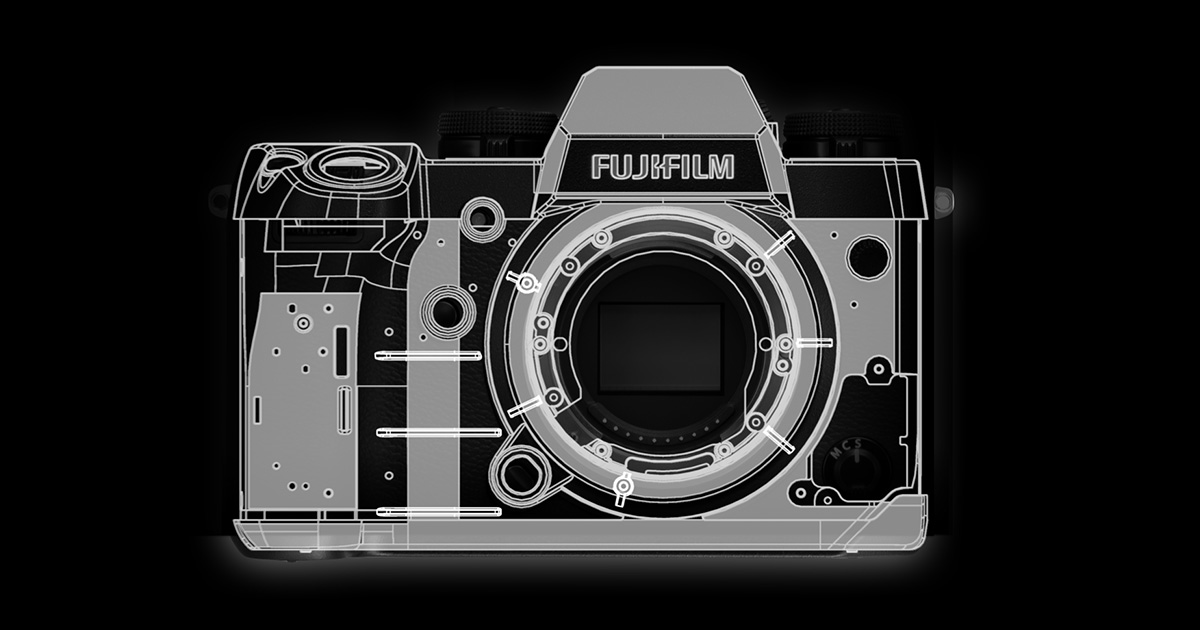

Di conseguenza un carico considerevole verrà applicato all’innesto. L’innesto deve essere in grado di sopportare il peso dell’obiettivo. Durante il lavoro i fotografi si spostano, quindi oltre al peso dell’obiettivo viene applicato uno stress aggiuntivo. Per tollerare questo stress, la parte di innesto è dotata di nervature rinforzate, come mostrato di seguito. L’innesto stesso è stato reso più spesso e le nervature forniscono supporto aggiuntivo.

Con questo, abbiamo esaurito gli elementi di base del design esterno.

Nella storia successiva, daremo uno sguardo più da vicino all’interno della fotocamera.